Переработка металлической стружки

Переработка металлической стружки после обработки металла резанием, является одним из важных моментов для стабильного функционирования производства. Учитывая, что масса стружки будет составлять в районе 10% от массы обработанных деталей, то её нужно своевременно отводить от каждого металлорежущего станка и направлять из каждого цеха для дальнейшей переработки. Металлическая стружка должна соответствовать требованиям по ГОСТ 2787-75 и ГОСТ 16482-70. Транспортирование стружки в непереработанном виде экономически не выгодно из-за её малой плотности. Так же, низкая насыпная плотность металлической стружки негативно отражается на производительности сталеплавильного оборудования. Значения насыпной плотности металлической стружки по группам приведены в таблице 1.

Таблица 1

|

№ группы |

Материал и вид стружки |

Насыпная плотность, т/м3 |

|

1 |

Чугунная элементная стружка различного сечения |

1,7-1,9 |

|

2 |

Стальная элементная стружка (крошка, кусочки снятого метала, не свивающаяся в спиральные кольца) |

1,0-1,5 |

|

3 |

Стальная элементная стружка (комкообразная, сильно нагартованная) |

0,4-0,7 |

|

4 |

Стальная спиральная стружка (в форме гибкого прута и туговатой пружины) |

0,3-0,6 |

|

5 |

Стальная сливная стружка (крупные спиральные и однослойные витки с сечением 40-60 мм2, однослойные витки саблеобразного вида и большого диаметра – 1 м и более, рыхлые клубки) |

0,1-0,25 |

Основным методом переработки стружки является её дробление. Это увеличивает массу насыпной плотности и в дальнейшем облегчает её переплав. В технологическом процессе измельчения используют разного типа дробилки и измельчители, в которых получают дробленую стружку с пригодной для брикетирования фракцией.

|

|

| Рис.1 Дробилка swarf crusher type kb20 | Рис.2 Процесс эксплуатации дробилки |

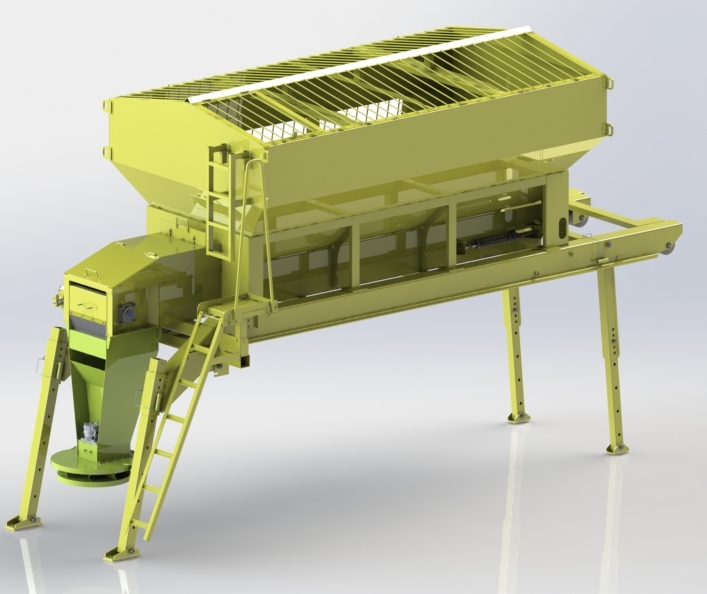

К примеру, одним из таких измельчителей является дробилка “Swarf crusher type KB20” (Рис.1). Производительность данного измельчителя для стали 800-1000 кг/час. В процессе длительной эксплуатации дробилки (Рис.2), происходит изнашивание элементов.

|

|

|

| Фото 1. Питатель | Фото 2. Измельчитель | Фото 3. Кольцо |

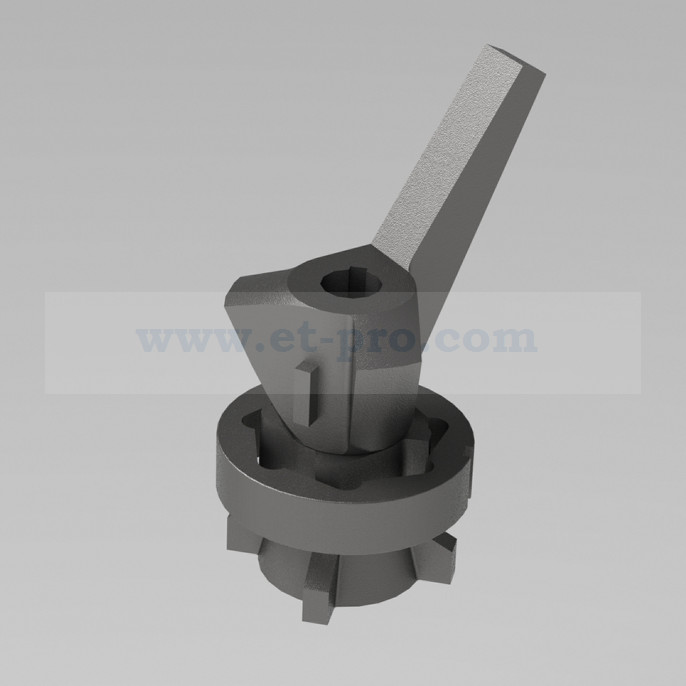

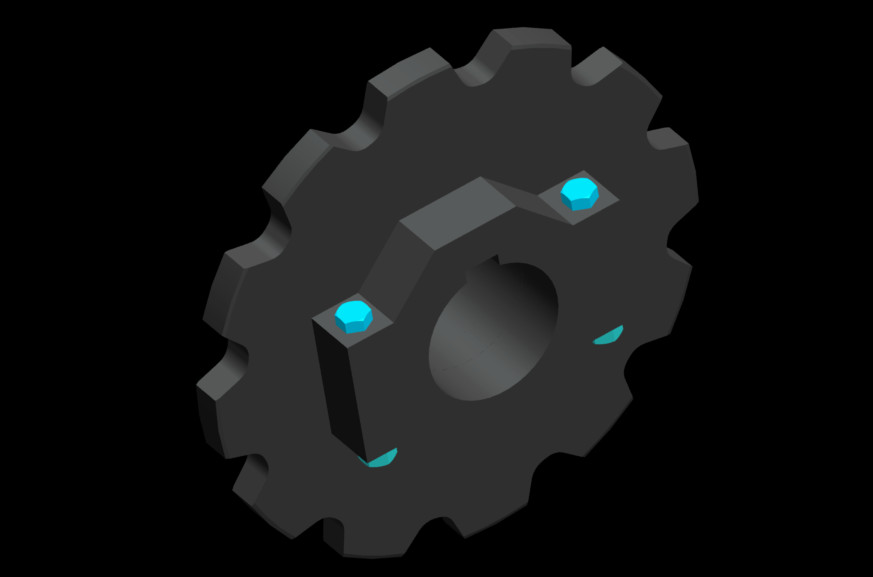

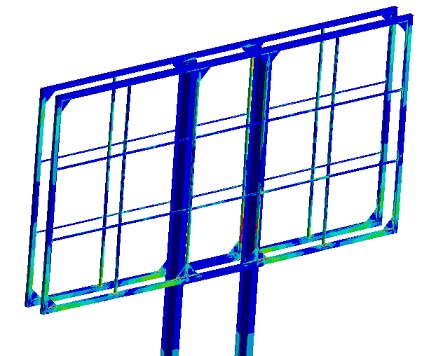

В особенности изнашиваются измельчающие стружку детали, такие как питатель (фото 1), измельчитель (фото 2) и кольцо (фото 3). Это влияет на качество переработки стружки и на долговечность дробилки. Поэтому с определенной периодичностью выполняются профилактические работы, связанные со смазкой, осмотром, заменой изношенных элементов и устранением других неисправностей. Этим повышается надежность и продолжительность работы дробилки.

|

|

|

| Рис.3 Питатель | Рис.4 Измельчитель | Рис.5 Кольцо |

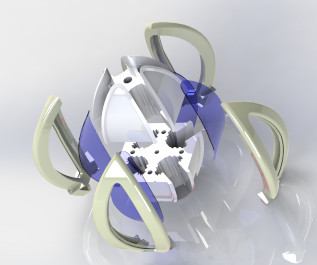

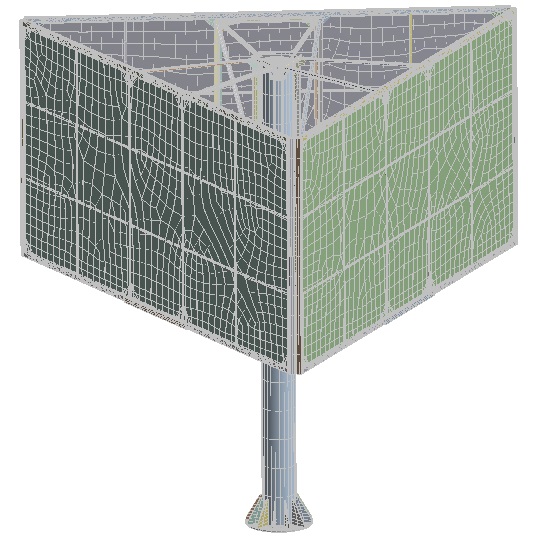

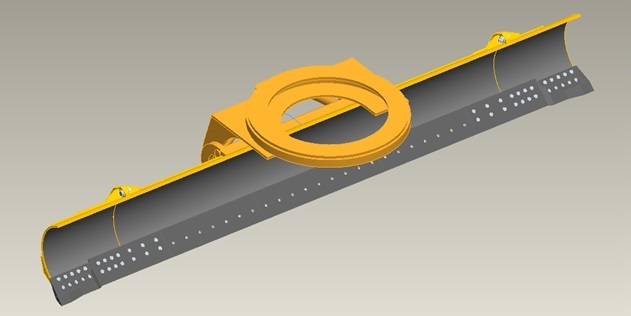

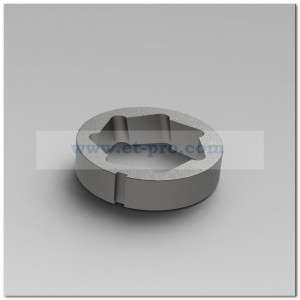

Наиболее изнашиваемыми элементами дробилки являются питатель, измельчитель и кольцо. Вы можете увидеть созданные 3D модели по оригинальным размерам, — это питатель (Рис.3), измельчитель (Рис.4) и кольцо (Рис.5). Изношенные части этих элементов необходимо восстанавливать до оригинальных размеров, разными существующими способами. Также можно закупить новые детали у производителя, либо изготовить их самостоятельно, обратившись к отечественному производителю. В любом случае, необходимо подсчитать экономическую выгоду.

|

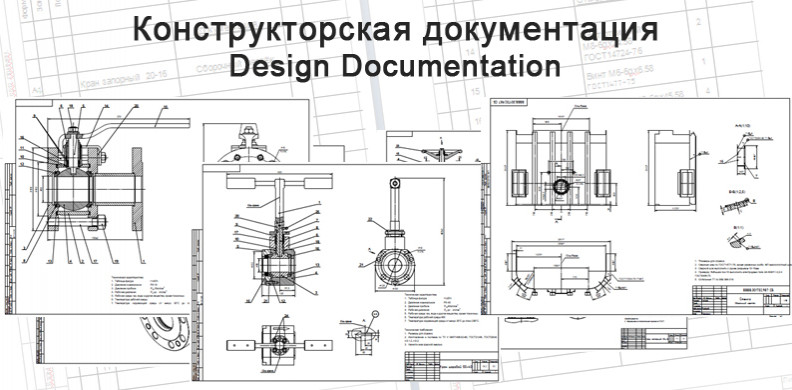

| Рис.6 Рабочие чертежи деталей дробилки |

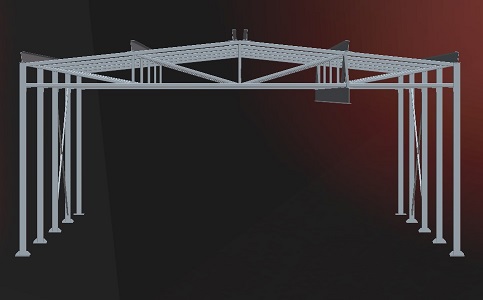

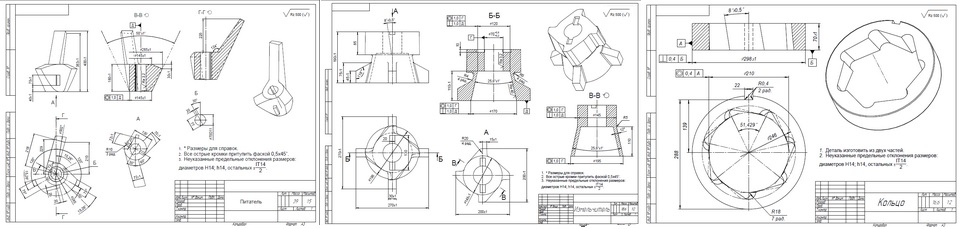

Изготовление деталей у отечественного производителя, потребует необходимость предоставить рабочие чертежи деталей по размерам с оригинальных изделий (Рис.6). В этом случае, сокращаются сроки на изготовление деталей. Это происходит за счет уменьшения сроков доставки и отсутствие прохождения пункта таможенной службы. В комплексе это позволит сократить материальные затраты и сроки введение в эксплуатацию дробилки после текущего или капитального ремонта.

Мы поможем вам определиться в правильном выборе!